|

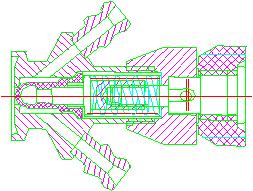

南京佳顿针对新版GMP在制药设备领域的应对方法时间:2015-09-18 1、新型取样阀的应用: 原先使用的取样阀,因其死角段太长,又无法进行在线灭菌,将被淘汰掉,目前药厂普遍能接受的是由南京元创生产的能SIP、死角段小的取样阀,见图。

2、水系统中支管死角段长度的调整: 在注射水、纯化水系统中,原先考虑的支管段死角为由主管中心开始测到阀门密封点的长度L≤6倍支管直径D,现很多药厂采用2001年ISPE水和蒸汽基准指南的从主管外壁到支管阀门密封点的长度L≤3倍支管直径D,尤其是生物制剂生产厂家及GMP认证官员对这点很重视。建议用水点采用我公司生产的U型阀,其零死角阀是满足FDA或GMP的最佳选择。如有的药厂坚持用传统的U形弯,也应该缩短支管的距离,满足L≤3D。因此我们原来的U形弯需要改造,缩短支管的长度。 3、卫生泵出口的优化设计: 卫生泵的出口应设计成45°排水角度,(原先一直为90°),使泵内上部空间无容积式气隙,避免纯蒸汽灭菌后残余蒸汽聚集在泵的上部,从而影响泵的性能。另泵尽量设计成变频控制,除了可以节能外,更重要的是在水系统中通过变频,还可以控制回水的流量和流速,防止系统用水量大时回水的流量及流速达不到设计要求,从而加剧了生物膜的形成,使水质不能达标。现有好多药厂就因为此缘故没有能通过新版GMP的论证(目前很多泵的生产厂家注意到了这个问题) 4、双管板换热器的应用: 原先在制药领域普遍使用的列管式换热器或板式换热器,由于渗漏现象的发生,给企业带来了严重的损失。而双管板换热器的应用避免了这种现象,即使管程和壳程在焊接处发生了泄漏,由于双管板的作用,也不可能使冷媒介质与注射水相混。另双管板换热器和传统换热器相比,具有传热效率高、无死角、结构紧凑、占地面积小、安装维修方便、可有效避免交叉污染等优点。 5、电加热呼吸器的使用: 随着新版GMP标准的实施,对配液罐类产品中配备的呼吸器也有了新的要求,电加热呼吸器已经成为不可少的组成部分。美国FDA及欧盟的验证标准中,对呼吸器的电加热保温早就有了相关的规定。使用电加热呼吸器的主要目的是: 防止呼吸器中滤芯上通过的气体冷凝水结露,影响过滤器的通透性,严重的还会使罐类发生吸瘪现象。 保持滤芯的干燥,抑制微生物的滋生。 另外,电加热呼吸器的滤芯能够满足SIP及在线完整性测试,在滤芯更换时应该有防止污染的措施。 6、喷淋球结构的改进: 原先罐上部安装的喷淋球,大多数为螺牙连接,由于在螺牙连接处会出现很大的死角,容易滋生细菌和微生物,使产品带来了严重的质量隐患,很多药企为此付出了沉重的代价,(此点也最令GMP现场论证官员无法接受),取而代之的是承插式结构,可有效的避免这种现象。另罐上安装的数显温度计、液位计、PH计等也不能使用螺牙连接,应使用卫生级快装连接。 7、无菌法兰的使用: 罐上安装的数显温度计、液位计、PH计等接管口,以前是以快装形式连接的,由于考虑卡箍的大小和结构,罐类仪表接管口至少不能低于50mm,正是这很短的50mm,形成了盲管,有可能会影响某些产品的质量,建议使用无菌法兰连接形式,可大大的缩短接管距离。 8、罐底阀的应用: 罐底阀应用于制药、生物、精细化工、食品等洁净行业的反应容器排料使用,该阀具有排放物料无死角、无残留、无泄漏、密封性能好等优点。容器在使用搅拌器时,搅拌器在开启时底部物料能充分随水流转动使物料搅拌均匀,建议客户能接受此观念。 9、罐类搅拌电机不锈钢防护罩的安装: 罐类搅拌电机大多为铸造结构,易生锈,油漆易脱落,在洁净区内有可能会提升产生污染、交叉污染的风险,如安装不锈钢防护罩,可有效的避免这种现象的发生(新版GMP对设备的设计、选型、安装、改造和维护重点提出)。 10、罐类半圆盘管较矩形管和蜂窝夹套的优点: 除夹套外,半圆盘管、矩形管和蜂窝夹套也普遍使用,根据自己的设计经验及客户使用情况,总结后认为,半圆盘管较矩形管和蜂窝夹套有很多优点。首先,在相同条件下,半圆盘管有很大的体积流量,能优先满足工艺加热或冷却的需求;其次,半圆盘管能承受的压力高,而矩形管压力超过4Kg就会变形。在焊接时半圆盘管焊接变形量最小,而蜂窝夹套焊点很多,泄漏时补焊很困难,维修困难,压力大时会变形。 11、焊接薄不锈钢板采用水冷法的尝试: 由于不锈钢的线膨胀系数比碳钢大40%,导热率只有碳钢的三分之一,因此不锈钢极易产生焊接变形,尤其是焊接薄不锈钢板,焊接变形更严重。许多配料罐上的外包皮经常会出现这种现象。由于采用风冷,变形快,有同行采用水冷,快速降低焊接处的温度,减少变形量,并取得一定的功效。我们可以尝试。 佳顿只有从点滴做起,不断改进和完善自己,才能赢得市场,否则将被淘汰出局,市场如战场。 最新评论 |