|

部分配液系统缺陷及其更改方法摘 要:简要概述了大小容量注射剂配液系统的结构组成,从脱碳过滤器系统、配液系统定量装置、配液系统自动化三个方面,总结了大小容量注射剂配液系统存在的缺陷,并提出了相应的改进方案。 关键词:大小容量注射剂;配液系统;组成结构;缺陷;改进

0 引言 药品的特性是要求药品安全、有效、均一,而在注射剂生产中决定此特性的关键步骤就是配液操作,配液系统就成了保证产品质量的基础。因此,大小容量注射剂配液系统的合理设计、选择和搭配,可保证系统操作可靠、避免污染和人为差错、提高药液利用率、提高产品收率、缩短药液过滤时间、降低成本、降低无菌和内毒素风险,符合GMP等法规要求。 大小容量注射剂配液系统的设计安装,不仅要合理,而且要全面,应充分考虑配液系统的动力、过滤器的材质、过滤器的安装方式、系统的自动化、整个系统的CIP与SIP以及微孔膜滤芯的在线完整性检测。这些操作应能通过一套PLC控制程序自动进行,通过打印机打印出具体参数,并对这些参数进行分析,以此判断配液系统的配液是否正确以及CIP/SIP是否合格,从而确定整个配液系统是否合理、有效、无菌与安全。

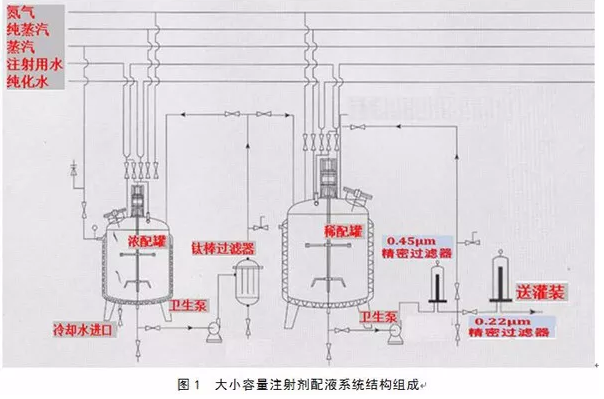

1 大小容量注射剂配液系统的结构组成 大小容量注射剂配液系统(图1)由浓配罐、稀配罐、卫生泵、钛棒过滤器、0.45 μm和0.22 μm的精密过滤器、CIP系统、SIP系统、压缩空气系统、冷却水系统、加热系统、氮气或二氧化碳的惰性气体保护系统等组成。

根据大小容量注射剂生产工艺要求,采用浓配法或稀配法,使用符合GMP和行业标准规定的一整套配液系统,将工艺处方内的原辅料配制成一定浓度的符合质量标准要求的溶液。

2 大小容量注射剂配液输送动力存在的缺陷 2.1 单独使用卫生泵作为输送动力 制药企业常用的卫生泵是离心泵,利用离心力产生速度,通过旋转的叶轮来增加速度,并推动流体通过出口阀。从泵的材质来看,卫生泵为316L不锈钢,泵腔内无卫生死角,可实现CIP在线清洗,密封材质为食品级材料,如丁腈橡胶、氟橡胶、乙丙橡胶、特氟龙等。在利用离心式卫生泵从浓配罐往稀配罐,或者从稀配罐往药液缓冲罐输送药液时,配液罐和输液管道内有残留液体,无法输送干净。 2.2 单独使用压缩空气作为输送动力 制药行业利用无油空气压缩机制备压缩空气,经过冷却、多级过滤等净化处理,就能得到无味、油、水、固体粒子、生物粒子都符合要求的洁净压缩空气动力源,它具有下列特点:清晰透明、输送方便、没有特殊的有害性能、没有起火危险、不怕超负荷、取之不尽。 随着制药生产技术的不断升级,洁净压缩空气作为工艺气源越来越受到广泛应用。但是,一些药品需要利用浓配法进行配制时,在浓配罐加入活性炭进行吸附、脱色、过滤时,压缩空气作为输送动力就无法进行自循环,无法使钛棒过滤器形成碳膜,造成漏碳。

3 大小容量注射剂配液系统的改进方案 为提高药液利用率,在大小容量注射剂配液系统的浓配罐和稀配罐上同时安装压缩空气(或者氮气)管道,使用洁净压缩空气(或者氮气)作为工艺气源动力;在配液系统的浓配罐和稀配罐输液管道上安装离心式卫生泵作为机械输液动力;在输液操作时,先使用离心式卫生泵输送药液,在浓配罐和稀配罐的药液快要输送完毕时,再打开洁净压缩空气(或者氮气)的管道阀门,使用洁净压缩空气(或者氮气)作为工艺气源动力,把配制罐和输液管道内残留的药液最大限度地压滤干净。

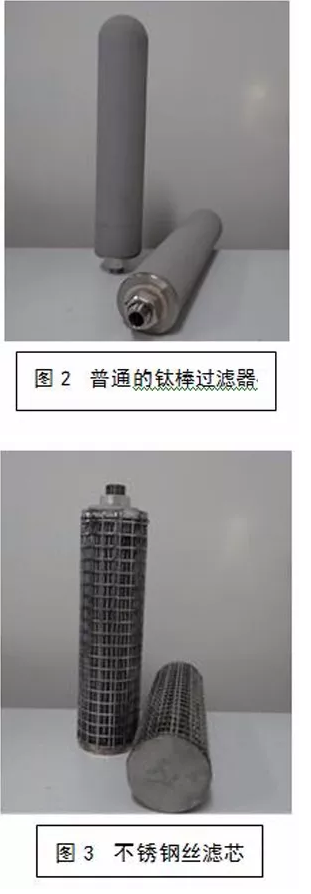

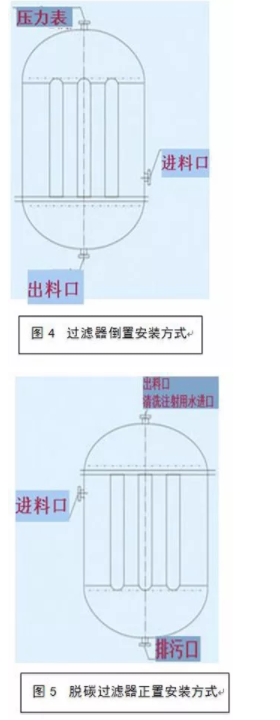

3.1 脱碳过滤器系统存在的缺陷及改进方案 3.1.1 脱碳过滤器滤芯材质存在的缺陷及改进方案 3.1.1.1 滤芯材质存在的缺陷 大小容量注射剂脱碳过滤器使用的是普通的钛棒过滤器(图2),钛棒过滤器的滤芯由钛粉末高温真空烧结而成,一般用于粗滤或中间过滤。由于这种钛粉末烧结成的滤芯孔径密度大、不均一、工作压力低、易堵塞、总的过滤面积小、过滤速度极慢,造成浓配生产速度慢,送液占用时间长。工作运行到一定周期后,过滤元件堵塞,致使压力升高,流量降低,需要反冲或反洗再生,再生周期比较长,使用起来极为不便。 钛棒过滤器具体参数: (1)过滤精度:0.45~50 μm; (2)孔隙率:28%~50%; (3)透气率:0.02~20 m3·cm/m2•h•mmH20; (4)抗压强度:0.5~1.5 MPa; (5)耐温性:300 ℃(湿态); (6)最大工作压差:0.6 MPa。 3.1.1.2 滤芯材质的改进 为提高过滤速度、缩短过滤时间、缩短整批药品的生产时间、提高生产效率,我们现在选择使用了由不锈钢丝滤芯(图3)组成的过滤器,其特点:过滤面积更大、过滤速度更快、过滤时间更短、再生周期短、使用方便。 不锈钢丝滤芯是由不锈钢丝编织而成的,其具体参数: (1)过滤精度:0.45~50 μm; (2)孔隙率:75%~90%; (3)透气率:0.05~40 m3·cm/m2•h•mmH20; (4)抗压强度:1.5~4.5 MPa; (5)耐温性:300 ℃(湿态); (6)最大工作压差:3.5 MPa。 3.1.2 脱碳过滤器安装方式存在的缺陷及改进方案 3.1.2.1 脱碳过滤器安装方式存在的缺陷 目前大小容量注射剂脱碳过滤器的安装都是采用一种方式,即过滤器倒置安装方式(图4),药液从过滤器的中间位进入,从过滤器的底部流出。这样的安装方式,对小批量品种注射剂的配制过滤还可以,因为批量小、体积少,所以脱碳过滤器体积小、脱碳过滤器里的滤芯数量少,脱碳过滤器手工拆卸清洗和安装都方便。浓配罐、输液管道、脱碳过滤器内的残存药液在压缩空气的压滤下,都可一次性压缩输送,其损失小,再用少量的注射用水进行冲洗压滤,也不会影响药液含量。

但是,对于大批量品种注射剂的配制,脱碳过滤就行不通了,因为大批量品种注射剂的脱碳过滤器体积大、重量大、滤芯数量多(一般的每个过滤器的滤芯数量能达到20个左右),对于脱碳过滤器的冲洗、拆卸是极为不便的。 3.1.2.2 过滤器安装方式的改进 对于大批量品种注射剂的脱碳过滤而言,为了缩短过滤时间,提高生产效率,方便顶洗浓配药液和清洗脱碳过滤器滤芯,我们设计采用脱碳过滤器正置安装方式(图5):待过滤药液从过滤器的中间位进入,从过滤器的顶部流出。当药液过滤完毕后,再用足够量的顶洗水顶洗3次,就能把输液管道和过滤器内的残留药液全部顶洗干净。再打开脱碳过滤器的上部注射用水冲洗阀门,对不锈钢丝滤芯进行在线反冲,冲洗水从脱碳过滤器的底部流出,完成脱碳过滤器的过滤和清洗操作。 3.2 配液系统定量装置存在的缺陷及改进方案 3.2.1 配液系统定量装置存在的缺陷 目前大多数制药企业采用玻璃管液位计和差压式液位计(图6)进行大小容量注射剂的配制定量。其中,玻璃管液位计的刻度都是手工刻上去的,精度极差;差压式液位计的读数,除了自身仪器的误差外,还受药液的温度、罐内空气的压力影响,每次定量前还要打开罐盖泄压,不但操作不便,还极易污染配制罐内的药液。 |